隆祥皮革新品展示厅

华夏合成革清洁生产车间

金港高分子材料有限公司的项目研发基地

万丰革业车间内工人包装出口产品

我市合成革产业始于2005年,是我市工业首个过百亿元产值的支柱产业,在全国合成革产业中举足轻重。从落户伊始至今,合成革产业以生态、环保、高科技为目标,不断引进先进技术,转变生产方式,推进废水、废气治理,推行清洁化生产,让人看到一个充满朝气的绿色环保产业正意气风发地奔跑在“春风”里,开启一个新的发展里程。

十年扶持 发展壮大

2005年,我市从紧邻的“中国合成革之都”温州引进合成革业产业。十年间,宁德及我市两级市委、市政府与商会、企业同频共振,我市更把合成革产业作为工业经济发展的支柱产业,坚持“布局集中、产业集群、土地集约”的思路持续重视、扶持,合成革产业得到迅猛发展。

目前,我市现有合成革及配套规模以上企业51家,拥有干、湿法线及植绒生产线200多条,其产品广泛应用于制鞋、服装、箱包、家具、体育用品、汽车装饰等领域,远销美国、俄罗斯、欧洲、中东、东南亚等国家和地区,出口贸易值占总销售额的30%,产品在国内市场占有率达20%以上。2014年完成产量60.99万吨,实现产值321亿元,占全省的64%,推动福建省合成革产业在全国排位从上年的第四位上升到第二位;创税1.5亿元,解决农村富余劳动力就业约1万人, 已形成了革基布——聚氨树脂——合成革制造——皮具、运动鞋等制造“一条龙”的合成革产业链。

“福鼎合成革产业能这样发展壮大,离不开宁德市和福鼎市两级政府的大力支持。”福建省皮革和合成革行业协会副秘书长、宁德市温州商会合成革专委会秘书长李振新说。

据介绍,早在2006年福鼎就出台支持工业经济发展的扶持政策,从土地出让、税费减免等方面给予合成革企业优惠扶持。为了增强企业的抗风险能力,我市成立由该市主要领导挂帅的工业工作领导小组,组建工业服务队,成立工业办,指导协调解决合成革产业发展问题。为解决企业金融信贷问题,还专门设立工贸企业应急转贷专项资金,组建金融风险防范办公室,指导帮助合成革特别是合成革企业化解金融风险,减轻金融压力。截止目前,已累计帮助合成革企业转贷1300万元,续贷28.9亿元。为提升我市合成革产业区发展,近年来,我市累计投入约6亿元资金进行基础设施配套建设,同时积极引导民间资本参与集中区道路、供水、供电、环保等配套设施建设。

经过几年来持续不断的建设,龙安、文渡合成革集中区建成区已达到4000多亩,产业规模已经显现,形成具备一定竞争实力的新型区域特色基地。其中龙安项目集中区逐渐形成以合成革制造业为主导的产业链,配套港口、商贸物流协同发展的临海产业新区;文渡项目区则是逐渐形成了以合成革工业为主,机械铸造、化学纤维、塑料制品融合发展的特色工业制造区。2011年,我市被中塑协命名为“中国合成革名城”、“中国合成革产业示范基地”。

清洁生产 节能减排

“环保第一,发展第二。”在走访多家合成革企业过程中,这个理念已经成为企业家们的共识。为此,他们谨守环保红线,下决心进行技术改造、调整优化、转型升级,解决好合成革产业的污染问题,使产业发展符合国家法律法规和省里的规范要求。各企业一方面致力于完善环保设备投入,严密且有效地防控现有生产的“三废”排放和治理;另一方面,部分规模较大,技术较成熟的企业则率先进行技术升级,产品提质的产业改造计划。

走进位于龙安工业园区的华夏合成革的生产车间内,这里空气并没有出现人们口中所说的合成革企业气味刺激的现象,地面上干净整洁,产区内也看不到污水随意排放。作为我市合成革上下游企业之一,华夏合成革是唯一被中国塑料加工工业协会授予“绿色企业奖”的企业。赢得该荣誉得益于总经理李华林早在2009年就主动着手开展企业清洁生产工作,投入100多万元进行整改,配备整套环保设施。华夏合成革也因此成为我市第一家通过省环保厅清洁生产中心验收的合成革企业。

和华夏合成革一样,福建五龙超纤有限公司在环保设备投入上也不手软,工投入2000万元,进行废水和废气处理。而环保设备也给该企业带来了经济效益。据悉,废水、废气中所含的DMF(二甲基甲酰胺)这一化学物质是合成革常用溶剂,目前,每吨DMF市场售价在5000元左右,按照企业目前每年1200万米合成革的产量计算,所需的DMF溶剂超过1000万元。而在合成革的废水中,每公斤废水就含0.6公斤的DMF,通过回收利用,企业在这一方面的投入一年就可减少1000多万元。

当然清洁生产的转型中少不了政府的助力。宁德市和我市分别出台了《关于加快推进合成革产业转型升级清洁生产的意见》和《合成革产业转型升型清洁生产规划》,推进合成革产业转型升级和清洁生产。与此同时,几年来,我市先后组织企业投资8000多万元,在龙安、文渡两个合成革集聚区分别建设污水处理厂;总投资4800万元的龙安合成革固废处理中心项目及总投资8.2亿元的热电联产项目,正加速推进,文渡项目区也在积极着手实施集中供热项目;污水、废气、固废等环境污染治理设施建设日渐完善;同时配备在线监控设施,严格监管。从2013年下半年以来,合成革企业已累计投入约3000万元建设控污治污设备,全行业75%的企业已实现清洁化生产。

技术创新 转型升级

在严把污染防控关口的同时,产品转型、工艺提升,开发无溶剂、水性合成革产品,发展生态功能性合成革,已成行业共识。

“合成革产业的未来之路必定是走一条绿色环保的道路,而科技引领,创新发展,不仅能让企业保持可持续发展,也能创造出好的经济效益。” 近日,福鼎市金港高分子材料有限公司董事长张晓峰向记者介绍讲述了企业在追求科技创新的改“革”方面的做法。自2005年将厂区从温州落户到福鼎时,张晓峰就想着探索一种真正意义上的清洁生产方式,从源头上,最大程度地避免生产过程中污染的产生。为此,他建立了设备完善、精密、齐全的企业工程技术研究中心,并与长江大学建立校企合作关系,进行环保产品的自主研发和创新。目前已拥有“无溶剂色膏”和“水性色膏”等2项发明专利和7项实用新型专利。

正如张晓峰所言,近年来我市合成革行业积极对传统工艺进行改造的同时,掀起一股合成革新材料革命的热潮。为了推进合成革产业的技术革新,我市先后联合温州宁德商会,组织企业赴浙江丽水参加国际水性生态合成革产业大会及中国水性生态合成革技术推进大会,积极吸取国内合成革先进的清洁生产经验,运用于实际生产中;还与中塑协、世界500强企业德国拜耳公司等知名企业及高等院校、科研单位初步达成战略合作框架,通过运用水性无溶剂原材料、环保技术,科技成果转化、订单式生产,进一步引导合成革企业转型升级。

清洁生产工艺改造,“三废”治理,水性合成革等绿色产品研发……一系列的节能创新重拳,成为打开新兴市场的利器,为福鼎合成革产业迎来一个新的增长点。目前,永大合成革已试产无溶剂合成革,拟引进生产新设备。华夏合成革采用新工艺与先进的污染防治技术,改进生产设备,使用清洁能源,用水性聚氨酯为原料打样实验生产水性面层与水性贴合层的EP生态家俱内饰革与干式水性服装革等环保生态产品,并投入小批量生产,市场反响积极。隆祥皮革运用新工艺开发的水性汽车内饰革产品也已投放市场,产品附加值提高至少20%。万丰革业、五龙超纤、联盛公司等其他合成革企业在技术与产品革新方面也取得了不少成效,且部分企业实现了与国际市场对接生产……

业内人士称,随着新技术、新产品的推广应用,将彻底让合成革告别污染的“黑印象”,助推行业持续、阳光发展。

刚刚,全国第七个扶贫日主题宣传活动暨第

刚刚,全国第七个扶贫日主题宣传活动暨第 传承红色基因 争做时代新人——我市举

传承红色基因 争做时代新人——我市举 2020年全民健身百村行(贯岭站)之第八届美

2020年全民健身百村行(贯岭站)之第八届美 登高望远 相伴相行

登高望远 相伴相行 焦点访谈:为了大地春常在 杀出一条血路

焦点访谈:为了大地春常在 杀出一条血路 海口社区开展“在职党员进社区,文明创建

海口社区开展“在职党员进社区,文明创建 山前:整治环境 树立形象

山前:整治环境 树立形象 福鼎:文化惠民演出 润泽百姓生活

福鼎:文化惠民演出 润泽百姓生活 开展“断卡”行动 打击新型网络诈骗

开展“断卡”行动 打击新型网络诈骗 我市组织收看2020年全国脱贫攻坚先进事

我市组织收看2020年全国脱贫攻坚先进事 9000万元!“全闽乐购·畅享宁德”全闽乐

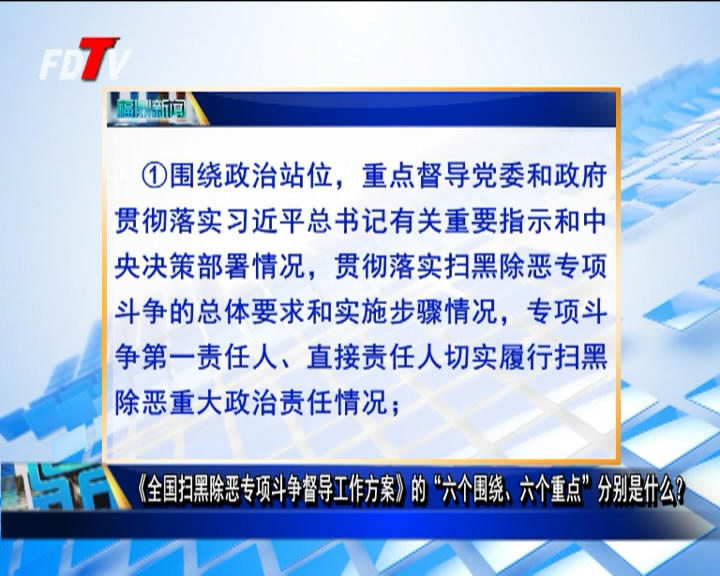

9000万元!“全闽乐购·畅享宁德”全闽乐 《全国扫黑除恶专项斗争督导工作方案》

《全国扫黑除恶专项斗争督导工作方案》 今天全市8所中学2842名高三学生复学

今天全市8所中学2842名高三学生复学 毒品盯上电子烟!拱北海关查获走私大麻电

毒品盯上电子烟!拱北海关查获走私大麻电 福鼎法院集中宣判4起涉恶势力集团犯罪

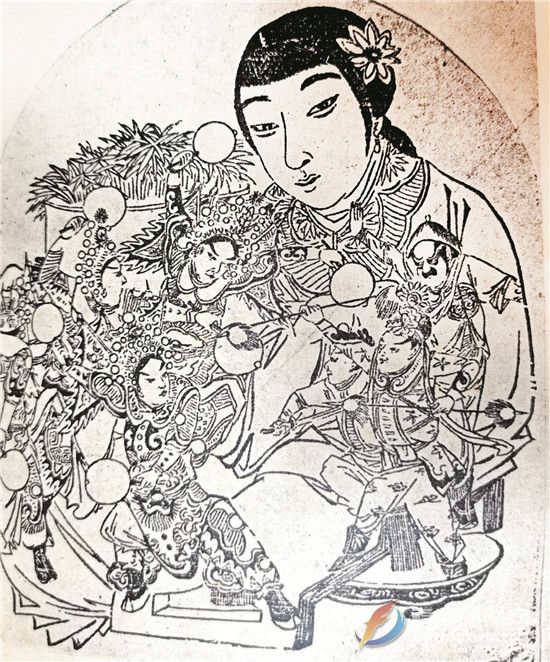

福鼎法院集中宣判4起涉恶势力集团犯罪 专家学者对福鼎饼花的评价

专家学者对福鼎饼花的评价 秋空明月悬 童趣满中秋

秋空明月悬 童趣满中秋