初冬的福鼎,透着一丝渗骨的寒意。与这般清冷形成鲜明对比的,是众多化油器工厂车间的热度。

在福鼎市华益机车部件厂繁忙的车间内,先进的数控车床、机械加工中心、自动化总装生产线、高精度专用机床、精密刀具磨制设备……工人们正与机器熟练地完成一次次流畅的配合。

“虽然我们已24小时轮班生产,但还有100万台的订单在等着,而且订单还在不断增加中。”企业生产部负责人范勇跃告诉记者,随着技术创新的深入,企业生产规模不断壮大,并围绕产业链逐步打造综合性集团化企业,今年化油器产量已达1200多万台,产值约3.8亿元。

高效率、高品质、高效益,创新活力释放,为企业发展注入不竭动力。截至2013年,228家企业、135项专利、1.4亿台化油器、百亿元产值,产品销往全国18个省37个城市、20多个国家……一个个骄人数据,是我市这个全国最大的化油器生产基地写下的发展答卷,也是对“福鼎制造”的生动诠释。

机器换人 蔚然成风

1个车间,7个机器人,7道工序,30秒完成。

这是福建友力化油器有限公司里,代表目前国内化油器行业顶尖生产水平的加工技术——机器人加工流水线,中国业内首条!

而在此前,这些工序完成需40多名工人,花费数小时。机器人替代后,不仅生产效率大幅提高,且减少了人为磕碰,使产品更为精密。

徜徉友力,这般“机器换人”、增产增效的场景目不遐接——

每台身价千万的瑞士米克朗流量孔加工机,1台能顶20个人,一天开足马力可加工化油器流量孔2万多个,效率超人力10倍,其产品精密度、稳定性更是人力无法企及;

自动装配线7秒装配1只产品,且一道一测,节省7个人力;

从日本兄弟公司引进的加工中心,一台设备可完成10多道生产工序;

还有10个动力头一齐加工的动力头加工生产线、日本西铁城超精数控车床、类机器人加工设备等,就连产品包装线也通过设备升级省下了半个人力。

“机器换人”,淋漓尽致演绎的背后,是友力人平均每年至少1500万元投入更新设备的大气。

“今年的综合平台优势,就是明年的竞争优势!”公司董事长李秀峰说。在他看来,构成企业核心竞争力,设备的领先至关重要,用尖端的设备生产优质的产品,人无我有、人有我优,设备升级不止,企业活力无限。正基于此,每两年,李秀峰都会参加日本东京的机床展,不惜重金购置先进生产设备,并频赴德国、日本等制造大国考察,了解行业最新、最先进的动态,汲取精华为我所用,抢占行业发展制高点。

设备领先、产品领先,在化油器市场上,“友力制造”价格高出同类产品20%,仍供不应求。

“要不落后于人,就需要稳稳立足在这个行业的前沿,掌握最先进的技术和管理理念,不断创新发展。”李秀峰坚定地说。截至目前,友力生产化油器突破600万台,产值2亿多元,两项指标相较去年均实现7%至8%的增长。

不仅仅是友力。增强企业核心竞争力,从“武装”设备开始,这是当下我市众多化油器生产企业的共识。数据显示,近五年来,我市近50家化油器及配件企业共引进和购置主要的机械加工设备1860台,动力头3200个,主要检测设备783台,这些先进设备大部分均是从美国、德国、瑞士、韩国、日本等国进口,累计投资近6亿元。其中,友力公司近年来此项投资近8000万元,华益机电公司达8800万元。自动化设备的引进,在替代了员工近3000人,大大减少招工压力的同时,更极大提高了生产效率,提升了产品质量,产业转型升级如虎添翼。专业化、精细化、规模化发展之路,福鼎化油器产业越走越宽畅。

(未完待续)

刚刚,全国第七个扶贫日主题宣传活动暨第

刚刚,全国第七个扶贫日主题宣传活动暨第 传承红色基因 争做时代新人——我市举

传承红色基因 争做时代新人——我市举 2020年全民健身百村行(贯岭站)之第八届美

2020年全民健身百村行(贯岭站)之第八届美 登高望远 相伴相行

登高望远 相伴相行 焦点访谈:为了大地春常在 杀出一条血路

焦点访谈:为了大地春常在 杀出一条血路 海口社区开展“在职党员进社区,文明创建

海口社区开展“在职党员进社区,文明创建 山前:整治环境 树立形象

山前:整治环境 树立形象 福鼎:文化惠民演出 润泽百姓生活

福鼎:文化惠民演出 润泽百姓生活 开展“断卡”行动 打击新型网络诈骗

开展“断卡”行动 打击新型网络诈骗 我市组织收看2020年全国脱贫攻坚先进事

我市组织收看2020年全国脱贫攻坚先进事 9000万元!“全闽乐购·畅享宁德”全闽乐

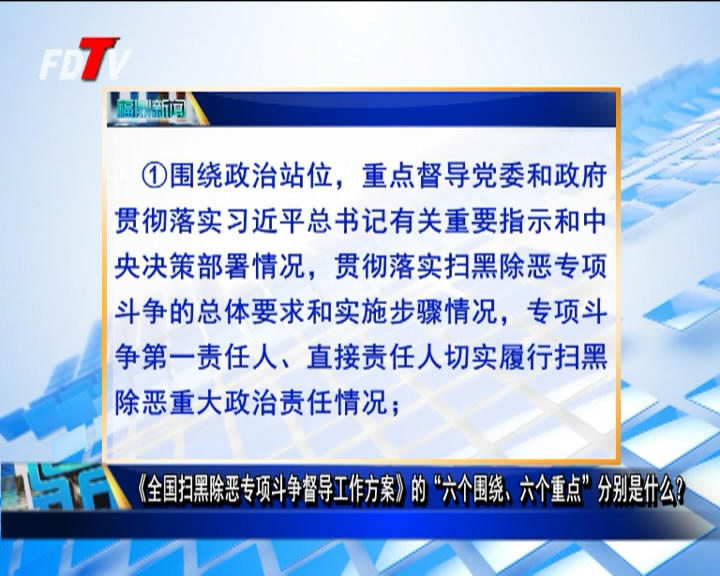

9000万元!“全闽乐购·畅享宁德”全闽乐 《全国扫黑除恶专项斗争督导工作方案》

《全国扫黑除恶专项斗争督导工作方案》 今天全市8所中学2842名高三学生复学

今天全市8所中学2842名高三学生复学 毒品盯上电子烟!拱北海关查获走私大麻电

毒品盯上电子烟!拱北海关查获走私大麻电 福鼎法院集中宣判4起涉恶势力集团犯罪

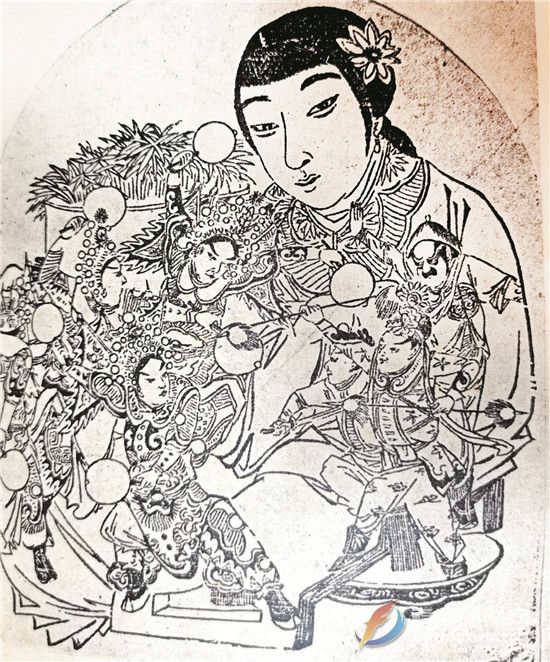

福鼎法院集中宣判4起涉恶势力集团犯罪 专家学者对福鼎饼花的评价

专家学者对福鼎饼花的评价 秋空明月悬 童趣满中秋

秋空明月悬 童趣满中秋